Wie dicht sind unsere Kabelverschraubungen?

02. Dezember 2025

Wie stellen wir sicher, dass unsere Pegelsonden auch in anspruchsvollen Unterwasserumgebungen zuverlässig funktionieren? Eine entscheidende Rolle spielt die Dichtheit der Kabelverschraubung. In diesem Blog erkläre ich, warum sie so wichtig ist und wie ich als Lernender zur Weiterentwicklung unserer Prüfvorrichtung beigetragen habe.

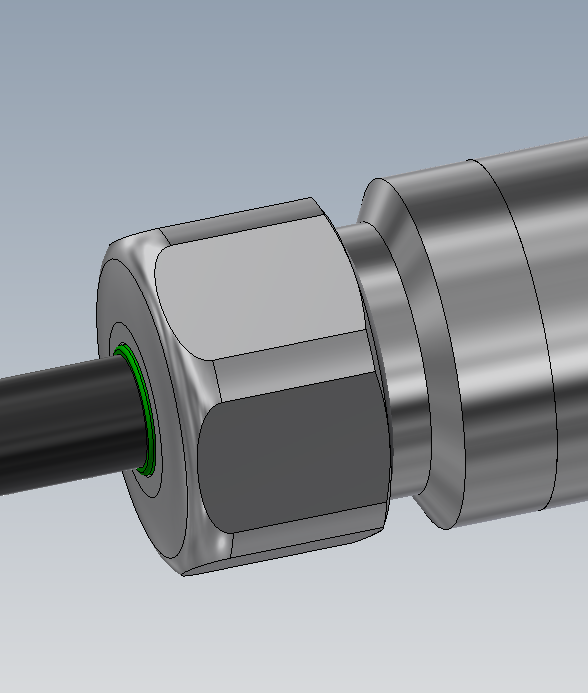

Aufbau und Funktionsweise einer Kabelverschraubung

Auf den ersten Blick ähnelt der Aufbau einer Pegelsonde dem eines Transmitters. Statt eines Gewindes ist an der Membranseite jedoch eine Schutzkappe angebracht. Ein weiterer zentraler Unterschied liegt am elektrischen Anschluss Während sich bei Transmittern üblicherweise direkt am Sensor eine Schnittstelle befindet, führt bei der Pegelsonde ein Kabel aus dem Gehäuseinnern raus. Die Herausforderung liegt bei der Dichtheit in der Verbindung zwischen dem verschweissten Metallgehäuse und dem weicheren Kunststoffkabel. Dort kommt die Kabelverschraubung ins Spiel – ein Element, welches die beiden Teile dicht miteinander verbindet und zugleich Zugkräfte aushält.

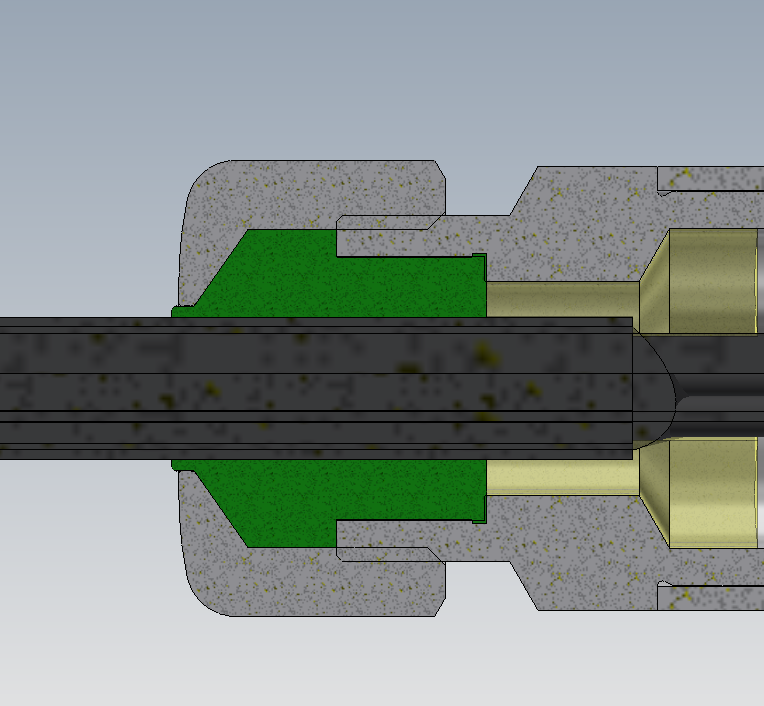

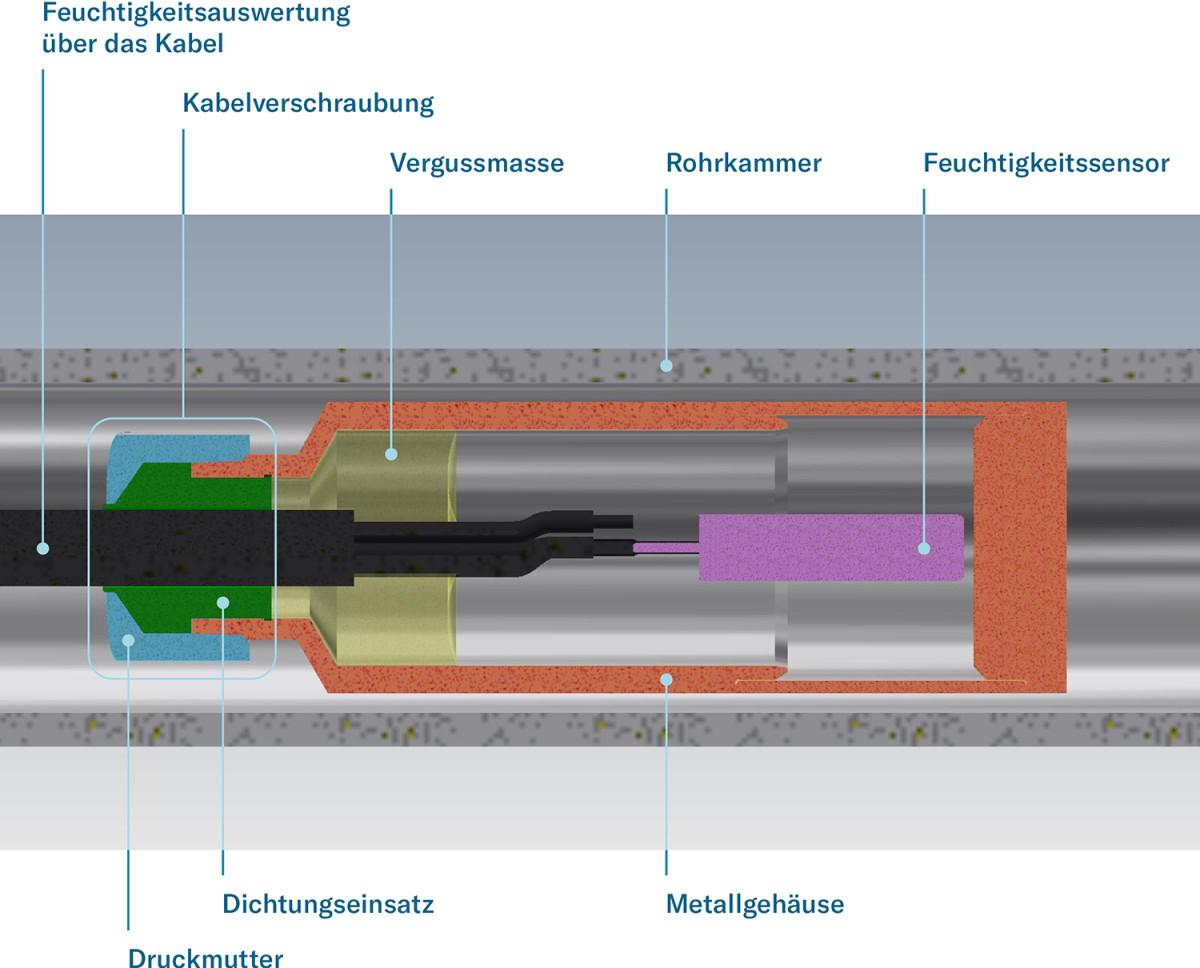

Bei KELLER Pressure hat sich eine eigenentwickelte Kabelverschraubung bewährt, welche das Innere des Sensors durch zwei Barrieren trocken hält:

- Der Dichtungseinsatz, der mithilfe der Druckmutter eng an die Gehäusewand gepresst wird. (grün)

- Die Vergussmasse, die Spalten füllt und dichtend an den Wänden haftet. (gelb)

Die Konstruktion erfordert eine Balance aus Dichtheit, mechanischer Festigkeit und Herstellungsaufwand.

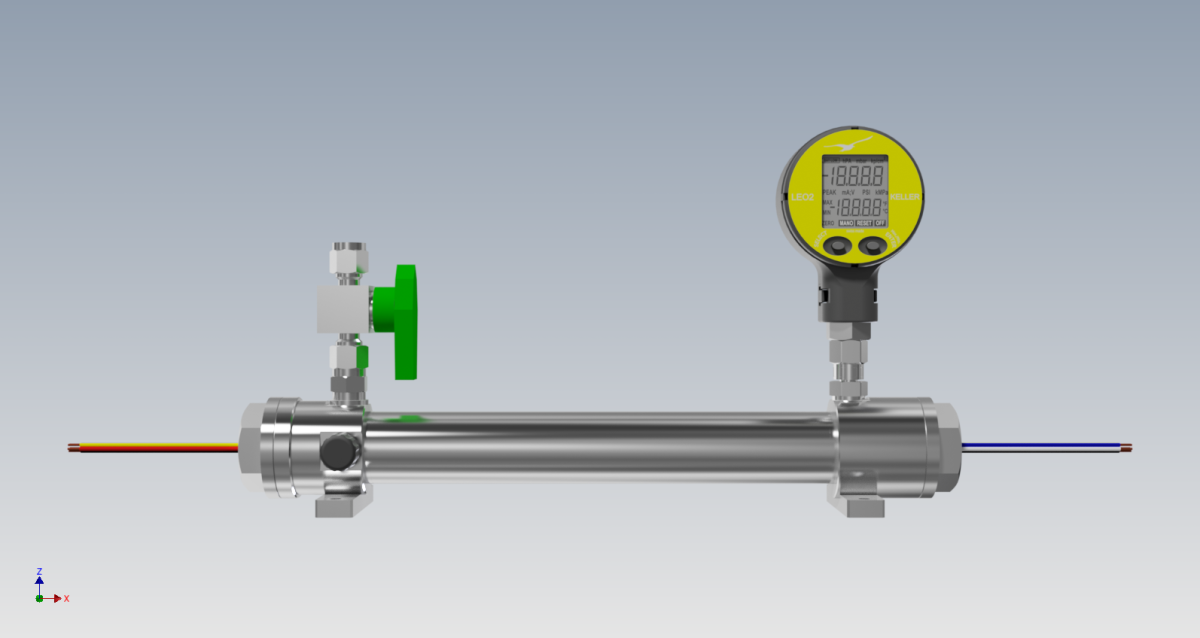

Vorrichtung zur Dichtheitsprüfung

Um die Funktionsfähigkeit zu garantieren, werden die Kabelverschraubungen mit einer speziellen Prüfvorrichtung getestet. Diese misst die Feuchtigkeit im Innern der Pegelsonden. So lässt sich eine Zunahme der Undichtheit erkennen.

Hierfür wird eine speziell präparierte Pegelsonde angefertigt. Statt der üblichen Elektronik für die Druckauswertung enthält sie im Inneren einen Feuchtigkeitssensor. Die Pegelsonde wird in einer Rohrkammer mit Druckanschluss und Manometer eingeschlossen. Der elektrische Ausgang der präparierten Pegelsonde wird über das Kabel aus der Kammer herausgeführt. Auf diese Weise kann die Feuchtigkeit ermittelt werden.

Mein Auftrag: Optimierung der bestehenden Vorrichtung

Als lernender Konstrukteur im 3. Lehrjahr erhielt ich die Aufgabe, unsere bestehende Vorrichtung zu optimieren. Ich ging nach dem Konstruktionsprozess vor, den ich in meiner Ausbildung gelernt habe. Zuerst verschaffte ich mir einen Überblick. Ich analysierte die bestehende Vorrichtung und erfasste deren Funktionsweise. Um die «Schmerzstellen» für Anwender:innen zu identifizieren und daraus Lösungsansätze abzuleiten, stellte ich viele Fragen. Ich verfasste eine Projektdokumentation, welche meine gesammelten Informationen und Resultate festhält.

Nach der Ideenfindung mithilfe von recherchegestützten und intuitiven Methoden, skizzierte und konstruierte ich Varianten in Form von 3D-Modellen. Ich führte einen Vergleich von Vor- und Nachteilen durch, um die Lösungen zu charakterisieren und relevante Unterschiede zu ermitteln. In Absprache mit meinem Berufsbildner entschied ich mich für die definitive Lösungsvariante und definierte die genauen Umsetzungen und Dimensionen. Zunächst analysierte ich unsere internen Fertigungsbedingungen, kontaktierte verschiedene Lieferanten für das Rohmaterial und führte Berechnungen zu Festigkeit und Toleranzen durch. Zuletzt wurden alle Fertigungsunterlagen ausgearbeitet und eine Schlusskontrolle durchgeführt.

Als Ergebnis entstand eine leichtere und korrosionsbeständige Vorrichtung mit einfacheren Betriebsprozessen.

Leichtere und korrosionsbeständige Vorrichtung

Learnings dieses spannenden Projekts

Das Projekt bot mir die Möglichkeit, mehr über die Kabelverschraubung und dessen Anwendung zu erfahren. Einige Aufgaben waren gar nicht mal so einfach. Von der Ideenfindung und bis zu den drei ausgearbeiteten Vorschlägen kam ich nur langsam voran. Mit der Unterstützung meines Berufsbildners konnte ich aber alle Schritte erfolgreich umsetzen.

Zum Abschluss des Projekts reflektierte ich den Ablauf und die angewandte Methodik: Was lief gut und warum? Was waren Risiken und wo lagen die Fehler? Wie soll in zukünftigen Projekten anders vorgegangen werden?

Für mich war es ein gelungenes und sehr lehrreiches Projekt und ich konnte viele Erfahrungen sammeln. Für mich ist jede Herausforderung eine Gelegenheit, über mich selbst hinauszuwachsen. Das Lernen hört nie auf!